皮辊与皮圈是细纱机上重要的牵伸元件。在牵伸过程中利用其形成的摩擦力界,有效地控制纤维运动,使纤维的变速点稳定、集中、靠近前钳口,以减小移距偏差,提高牵伸质量,保证成纱的条干均匀度。因此,必须在生产中加强对皮辊和皮圈使用管理,提高维护保养的水平,以保证细纱生产的正常进行。

一、皮辊

粗、细纱皮辊由包覆物(丁腈胶管)和皮辊轴承组成;而并条、精梳的皮辊是由铁芯、轴承组成。胶管通过机械的方法使胶管内径胀大后,套在铁壳上,并在胶管内壁和铁壳表面涂抹粘合剂,使胶管与铁壳粘牢。芯子和铁壳由铸铁制成,铁壳表面有细小沟纹,使铁壳与胶管之间的连接力加强,防止胶管在加压回转时脱落。

(一)对皮辊的纺纱性能的基本要求

1.皮辊应具有适当硬度和弹性

各道工序采用皮辊的硬度与弹性是不同的,同样在同一工序,也因加工纤维种类、纱支不同,皮辊的硬度与弹性也有区别,这样才能保证皮辊与罗拉组成的钳口能有效握持纤维完成牵伸。

2.皮辊应具有不绕花的性能

即皮辊表面状态应具有“光、滑、爽、燥”的特性。

“光”:是指针对皮辊表面的毛刺而言;“滑”:是针对粘滞而言。皮辊表面无毛刺就减少拖带纤维的机会,皮辊表面不粘滞就减少粘纤维于皮辊表面的可能性。“爽、燥”:是指皮辊表面应具有吸、放湿能力,不易附着水而形成水膜;保持干燥,消除粘绕皮辊的条件。

皮辊的磨砺质量、表面处理方法、配方和工艺,对皮辊表面状态的影响也很大。

3.皮辊表面应具有适当的摩擦系数且抗静电性能要好

在牵伸过程中,纤维与纤维、纤维与皮辊发生摩擦会产生静电,而静电荷量多少与纤维和皮辊的摩擦系数有关。纤维卷曲度、长度、纤维与皮辊的接触面积、罗拉速度、加压量、牵伸倍数等,对产生静电荷量的多少关系较大。 静电的积聚是纤维被吸附在皮辊表面或飞离皮辊表面而产生飞花、绕皮辊、产生大量的毛羽。因此,要求皮辊具有较好的抗静电性能,使摩擦产生的静电荷迅速传导,保持静电在产生和消逝过程中的动态平衡。解决皮辊抗静电性能,除在胶料中掺入抗静电剂,降低皮辊表面摩擦系数外,表面涂料中混入导电性能好的抗静电剂,也是解决措施之一。

4.皮辊耐磨性能好、变形小、寿命长

皮辊与纤维及其和罗拉长期在加压条件下运转,日久易磨损,特别是纤维通过部分,皮辊一方面与纤维摩擦,另一方面在各加压条件下产生弹性变形和塑性变形(蠕变),,因而出现中凹现象。皮辊中凹后,就会减弱钳口对须条的握持,影响握持力的稳定。同时,皮辊磨损后,表面粗糙,容易拖带纤维。因此,皮辊必须具有较好的耐磨性,较小的变形,以延长使用寿命。皮辊表面磨损程序与所纺纤维品种、纱支、速度、牵伸倍数及加压有关。表面处理的方式也直接影响皮辊的使用寿命。

5.皮辊应具有耐油、耐老化的性能

棉纤维表面有棉蜡,合成纤维喷以油剂,羊毛表面有角朊和少量的油剂,苎麻纤维喷以油剂,绢丝表面有丝胶,这些纤维在纺纱时与皮辊接触后,棉蜡、油脂、胶类物质就会粘附于皮辊表面,影响皮辊表面光、滑、爽、燥的特性。纤维含棉蜡量、含油量、含脂量不同,玷污皮辊表面的情况也不同。如果皮辊胶管耐油污性好,则皮辊表面就不易玷污。

皮辊包覆物的耐老化性能很重要。但使皮辊老化的因素较多,但臭氧对皮辊老化影响最大。据资料报导:车间空气中,臭氧浓度一般在(1~2)×10-6,已足以引起皮辊表面龟裂老化。 生产中可用活性炭过滤,除去车间空气中的微量臭氧。

6.皮辊应具有合理的结构、精确的几何尺寸及良好的润滑条件

合理的结构是指皮辊芯壳配合,直径、宽度及包覆物的厚度与皮辊壳的配合(即套差);几何尺寸(包括圆整度)的精度很重要;润滑条件好,可延长保养周期,防止因缺油而造成皮辊回转不灵活、打顿。

此外,还要求皮辊在保养、磨砺时生热要小,表面要细腻,硬度、弹性、厚度要均匀。

(二)皮辊的种类

按表面硬度,皮辊可分为:低硬度皮辊(邵氏A72以下)、中硬度皮辊(邵氏 A73~A82)和高硬度皮辊(邵氏 A82以上)。按表面处理与否可分为处理皮辊与不处理皮辊两类。

随着对纱线质量要求的不断提高,对牵伸元件的要求也在同步提高,低硬度皮辊、双层皮辊与表面不处理皮辊也应运而生:

(1)低硬度皮辊:低硬度皮辊也称软弹性皮辊,一般硬度为邵氏 A65±(3~5), 表面处理用专用的涂料涂层,特点是硬度低、弹性大、变形小、纺纱性能好,成纱的条干 CV 值可降低 0.5%~1.5%,而且不需要重加压,使机器运转时的振动、磨损以及耗电量减少。

(2)双层皮辊:双层皮辊除具有软弹性皮辊的上述优点外,经改进避免了胶管与铁辊运转时产生的相对位移。细纱机使用的双层皮辊主要有两种:一种是金属衬双层皮辊,它是在金属管 (铝或铜)表面涂胶粘剂后,再套丁腈橡胶管加压而成,或把胶料直接硫化在铝衬套上,利用金属的延展性与轴衬芯壳紧配合套装成轴衬皮辊;另一种是内硬外软双层皮辊,内层由硬度为邵氏 A90左右的硬胶管制成,厚度一般为1~2mm, 起着保护作用,而且因硬度高、弹性好、变形小选用小套差时不用粘合剂,直接套入铁壳,保证了牢固紧合,不产生皮辊脱壳现象;外层选用软弹性橡胶,硬度由企业根据生产中的具体情况选定;内外层之间用纱线作加强层,三层结合成一体,便成为内硬外软双层皮辊。

(三)皮辊制作与表面处理

1. 套差

皮辊的套差=(皮辊铁壳的外径-胶管的内径)。皮辊的套差种类有:大套差 (3~3.5mm)、小套差(0.5~1mm)和无套差铝衬,细纱机通常采用小套差或无套差皮辊。

套差过大,会造成皮辊表面的弹性及使用寿命,而且会使皮辊回转不均匀,而影响输出半制品或成品的质量。为增强铁壳与胶管的包合力,可以在胶管内壁纹路和铁壳表面加槽,槽稀而深,效果不错,也可用胶粘结。制作小套差、无套差皮辊可防止胶管脱壳,又能使皮辊弹性好,内应力小,变形小,使用寿命长,对提高纺纱有利。

2.胶管的割制长度

通常,胶管的规格(内径×壁厚)为(16~18mm)×(5.5~6mm), 长度 有500mm 和1000mm 两种。割制的胶管长度应比皮辊包覆物实际使用长度略长,皮辊长度越长,其余量也越大。

3.制作与表面处理

皮辊须由纺织厂的皮辊间制作加工。皮辊制作的工艺流程为:

芯壳和胶管准备→套胶管→压胶管→皮辊磨砺→皮辊检查和分档→皮辊表面处理→皮辊芯壳间隙配合→加油配套

4.生产中纤维缠绕皮辊的原因

(1)皮辊的表面状态不好:皮辊表面粗糙、粘涩,易缠绕纤维。

(2)静电作用:牵伸过程中,纤维之间、纤维与皮辊之间的摩擦产生了静电荷。若静电荷不能及时逸散,就会积聚在皮辊的表面上。经测定丁腈皮辊与纤维摩擦时,皮辊带负电荷,纤维带正电荷。因此,当纤维通过皮辊时,异性电荷相吸,产生了纤维缠绕皮辊的现象。在大牵伸、重加压、高速度的情况下,缠绕现象更为严重。

(3)车间温湿度的影响:气候变化及皮辊进入车间使用时相对车间温度过冷,使皮辊表面结露,形成水膜,产生纤维绕皮辊。

另外,皮辊的硬度不当、表面不清洁(粘附棉蜡、油剂等)、温湿度变化大、皮辊直径过小、吸棉管风压不足或吸棉口位置不正等,也是造成纤维缠绕皮辊的因素。因此必须对皮辊的表面进行处理。

5.皮辊表面处理

为保证皮辊表面具有“光、滑、燥、爽”的性能,解决缠绕问题,生产中采取了各种不同的方法,对皮辊表面进行处理。

(1)皮辊表面酸处理:磨砺后的皮辊表面,残留很多尖锐的波峰,通过表面酸处理,去除了毛刺,酸蚀了波峰,使皮辊表面具有“光、滑、燥、爽”的性能,有效地减少了纤维缠绕皮辊现象。同时,由于酸处理的强氧化作用,在皮辊表面产生了新的氧化保护层,改善了皮辊表面涩性重、脂性弱、滑爽性差的缺陷,减少了粘带纤维的机会,达到不绕纤维的目的。但是,如果酸处理不当, 就会使得皮辊老化、龟裂,影响皮辊的使用寿命和纺纱质量。

酸处理的方法有直接浸酸法和间接浸酸法两种,目前以直接浸酸法采用较多。

(2)皮辊表面涂料处理:皮辊经过表面涂料处理所形成的薄膜,可增加皮辊表面的导电性、 耐磨性、硬度和对温湿度的适应能力,减少了纤维缠绕皮辊现象,在加工化纤时防缠绕效果尤为显著 。

皮辊表面涂料处理主要有:生漆、漆酚、炭黑涂料处理;7110树脂涂料处理;锦纶6胶涂料处理;SW—3 环氧粘合剂涂料处理等几种方法。

(四)表面不处理皮辊

表面不处理皮辊与普通皮辊相比,除表面处理皮辊的优点外,还具有极好的弹性、对牵伸须条有极强的握持力。但表面不处理皮辊主要表现为涩性,即表面具有较强的摩擦系数;一般皮辊的表面摩擦因数都小于0.5,而表面不处理皮辊的表面摩擦因数都要大于1.5;因此,表面不处理皮辊易产生静电。此外,因其表面不经过处理,粗糙度较表面处理皮辊的大得多,则纺纱时易产生绕纤维现象;同时,若皮辊材料中各组分分散度不高,分散不均匀,则使用过程中出现第一周期内的旱期龟裂。要求分散度在9级以上。

技术保障措施:

(1)胶辊制作和预处理,套制时张力要均匀,表面磨砺要能达到光洁,尽可能进烘房红外线照射处理,上车前以滑石粉轻抹皮辊表面。

(2)确保断头吸棉管负压不低于490Pa,防止绕花。

(3)加大粗纱捻系数,增强纤维彼此间的联系,减少绕花。

(4)采用轻加压,保持皮辊表面的弹性,减少皮辊的磨损。

(五)皮辊的维护保养

1.皮辊的磨砺周期

皮辊在使用一段时间后,表面会因磨损而影响钳口对纤维的握持作用,因此需要对皮辊进行定期磨砺,细纱皮辊的磨砺周期为3~5个月。生产中还要严格按照皮辊的调换周期和整理周期,定期对皮辊进行维护保养。另外,还应根据原料特性、纺纱品种、罗拉速度、加压大小、皮辊内在质量和表面处理情况等因素,合理安排制订皮辊的磨砺周期:

(1)纺化纤比纺棉短。

(2)纺粗特纱比纺细特纱短。

(3)新皮辊回磨应掌握在一个月左右。

(4)细纱后皮辊比前皮辊可延长一个磨砺周期。

2.皮辊调换

皮辊调换周期的长短与所纺品种、线密度、车速快慢、润滑油剂的选择等因素有关。一般调换皮辊都结合揩车进行,以减少停车时间、减少白点纱。

3.皮辊的揩洗

皮辊的揩洗操作顺序为:表面清洁→检查坏皮辊→退壳→通内孔→揩铁辊→铁芯加油→套装→洗洁表面→揩干 →轴承加油

4.皮辊的配套

双节皮辊直径同档,表面偏心在允许范围之内小于0.05mm;铁壳芯壳间隙小于0.10mm;同档小于0.05mm;同台小于0.10mm。

5.皮辊活鉴定

检查运转中皮辊的偏心和晃动。

(六)皮辊使用、保养时应注意的事项

(1)皮辊间与纺纱车间的温湿度差异不能太大。

(2)根据纺纱品种和纺纱线密度不同,皮辊要分区分色使用。

(3)前后档皮辊不能混用。

(4)发现因机械运转不正常(如导纱动程失灵)而造成皮辊不良,应立即修复。

(5)在车间放置一定数量的备用皮辊,以便补充随时调换下的受损皮辊。

(6)皮辊保养温度要控制在18℃~25℃,相对湿度在55%~65%。

(7)皮辊加压在停台24h以上时,必须卸压。摇架弹簧加压装置在节假日停车时,为避免卸压后开车易断可不卸压,每隔24h作短暂开车一次,使皮辊转换一定角度。

(8)皮辊绕花,切忌切割。挡车工剥皮辊花时,不要把轴芯上的油脂揩去。

(9)双节式皮辊一端损伤,必须一档皮辊同时调换。

二、皮圈

(一)皮圈(胶圈)的结构

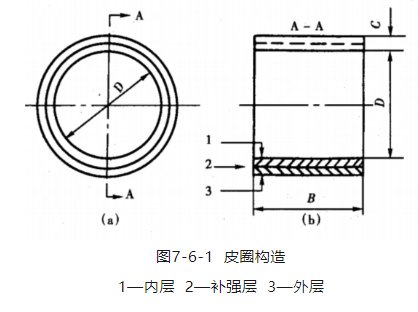

皮圈是控制纤维运动的重要元件,制作胶圈的材料是丁腈橡胶。要求丁腈材料的结构均匀,表面光洁、柔软、弹性好,无脱胶、 露线、水波纹和粗纹。皮圈内径、长度、宽度和厚度都要严格控制在规定的公差范围内。 皮圈内外应光滑、圆整,切割面要平整,无外伤、龟裂,耐磨、耐油、耐老化,且有一定的抗拉强度、导电性能及吸放湿性能,伸长要小, 硬度一般在邵氏 A62~A65。皮圈由内层、 外层和补强层(中层)粘结组成,如图7-6-1 所示。

1.内层

内层是橡胶压缩层,纺纱过程中直接与罗拉、销子接触,因此配料要求光滑并且弹性好、耐热、耐磨、不粘屑。

2.外层

外层是橡胶伸长层,纺纱过程中直接与纤维接触,要求表面柔软、光洁,不能有气孔和硬粒,具有一定的弹性和摩擦系数,以提高对纤维的控制能力。

3.中层

中层是由线绕成螺旋形的筋面形成的补强层,作用是提高皮圈的抗张强度、减小伸长、保持皮圈内径固定。要求线的伸长小、强度高且粗细均匀。

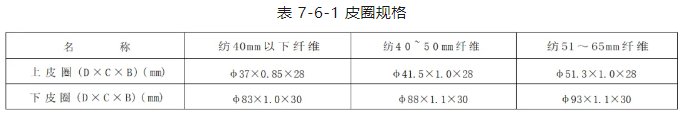

由于皮圈使用过程中的磨损,日久便会出现纺纱性能衰退、下降的现象,因此一般新皮圈使用一年后须更换一次。FA506 型细纱机选用的皮圈规格见表7-6-1。

(二)皮圈在纺纱工艺中应具备的条件

(1)有一定的弹性和适当的硬度,能有效地控制纤维运动,防止皮圈在回转时产生中凹等现象。

(2)表面要有适当的摩擦系数,能有效地控制纤维运动,防止皮圈在回转时打滑或顿挫。

(3)导电性能良好,防止静电积聚而缠绕纤维。

(4)具有良好的吸、放湿性能,能适应温湿度的变化,纺纱时不缠绕纤维、不粘皮圈销。

(5)具有耐磨、耐屈挠、耐老化、耐臭氧、耐油等性能。

(三)合理使用皮圈

(1)皮圈材料配方合理,使之具有良好的物理机械性能,符合纺纱要求。

(2)皮圈应周期轮换使用,以恢复弹性,延长使用寿命。

(3)在不影响纺纱工艺的前提下,应适当增大皮圈销的曲率半径。

(4)皮圈的内表面应光滑无伤痕,运转灵活,不粘销。

(5)皮圈不能采用重酸处理。

(6)皮圈配置不宜过紧,加压适中。

(四)皮圈的维护保养

生产中应按照皮圈的调换周期,及时调换皮圈。细纱机上、下皮圈的调换周期为:纺棉时:2~4个月;纺化纤时:1~2个月。

皮圈的维护保养操作程序为:

清洗皮圈→检查皮圈→检分内径→检分厚度→打印→酸处理→分类贮存

经过维护保养的皮圈,应在内径大小、厚薄均匀度、表面清洁度、表面有无龟裂和硬伤、颜色 一致程度等方面达到规定的要求。

文章来自:纺织大学堂